提笔写此稿时,恰逢新闻报道美国汽车之城——底特律向法院申请破产,这也是美国历史上最大的一宗城市破产案.底特律集中了美国主要的三大汽车制造商:通用、福特、克莱斯勒。新闻中介绍破产的原因是底特律最近三十年遭受日本汽车制造业的强烈冲击,这使集中在底特律的美国汽车制造业遭受近乎毁灭的打击,城市人口从180万锐减到70万.看此新闻我所想到的问题是:到底是什么让日本企业这么彻底的击败了近乎所有的美国汽车公司?难道只是价格便宜吗?可美国车的价格也不贵呀?会不会是我们公司现在推行的、丰田的“精益化管理思想”呢?

在此新闻出来的前一天,我、曾厂、张经理和王老师一起到广州丰田,拜见这位发明“精益化管理思想”的祖师爷。我们参观了丰田的总装和焊装两个车间,并且与丰田一个科长和一个部长一起学习、探讨了他们具体的运作流程和管理细节,虽然交流的时间很短,不足以让我们全面细致地学习丰田的整套理论和工具,但在车间观察到的点滴细节使我们受益匪浅:现场高速平稳的生产节拍、工人干练标准的操作动作、物料及时有序地配送、生产线复杂但又整洁干净的管理,这些对我们产生了深深的震撼。结合底特律的新闻,我可以十分肯定日本企业能够在战后快速崛起并不断打败一个接一个的欧美劲敌企业,并给予毁灭式的、打到对方不能再有机会站起来的武器,就是“精益化管理思想”的运用。如果你对此还有疑问,你可以询问任何一个你可以见到的日本人。

我们乔合里公司导入“精益化管理思想”已经4个多月了。最初我们决定导入精益化管理,是基于公司经营状况出现的、由于发展造成的许多问题,如:生产交货不及时、仓库管理数据不准确、品质不稳定、研发项目经常超期、销售人员成长得太慢等等。在今年初,我作为公司领导提出S=ADPC的规划,希望有计划有步骤的平衡提高公司运营能力,解决上述问题。但我却苦于没有一套完整、先进、系统的理论和工具可以用来指导具体的工作,来提升乔合里整体的管理水平,并推动公司整体有序的向前发展,突破在每一次发展壮大时就遇到管理跟不上的瓶颈限制。

很幸运,这时我们遇到了王老师。首先,他是作为客户来我们这儿审厂,对我们生产现状提出了很多宝贵意见,并让我们第一次听到了“精益化管理思想”的概念。那什么是“精益化管理思想”呢?王老师用一句话概括:“精益化——就是缩短从接订单到交付并收取现金的时间”。在多次与王老师深入交流,以及我们管理团队参观同业精益化管理之后,我逐渐意识到这可能就是我所需要的管理理论和工具。经过几个月的沟通,王老师终于被我们的诚意和决心打动,答应帮助我们,由此乔合里拉开了精益化改革的序幕。4个月过去了,我们收获了什么?做了什么呢?还有哪些不足?未来还有哪些要做的呢?我想按下面五点谈一下感想和展望:

一、生产线的进步和不足。这四个月我们在二楼搭建了两条样板生产线,我们开始运用老师传授的“U型生产线”、“作业标准化”、“5S”等工具在这两条线上慢慢摸索着生产。现在这两条线基本开始运转,对比二楼和四楼新老两条生产线,我们可以看出明显的区别。首先老产线到处堆积物料的现象不见了,再者各工序的人员和设备不再散乱在车间各处,而是紧密有序的排列在一个U型线上,员工由坐式工作转变为站立工作了。这段时间来公司的几批客户,都对我们的新产线给予了肯定评价,并且提出了不少好建议。我们的仓库也开始了精益化的整顿,仓库货架由高货架改造成任何物品都可以触手可及的矮货架,零件的包装也由之前的大包装改为100个一袋的小包装,这样有利于生产线准确及时的配料和数量管理。回顾这4个月,我们陆陆续续做了不少工作,确实进步了不少,但离老师的要求还有很大差距。比如,员工培训不到位造成标准化作业不正确,拉长培训不到位造成员工对于产线“人、机、物、法、环”的管理认识不深,并且因培训不到位,员工还不具备发现问题和解决问题的能力,还有我们的仓库改革----成为“超市式”、“摘果拣选式”仓库进度较慢,ERP的帐卡物不一致对生产计划的影响等等。这让我们所有参与精益生产的人员,特别是管理人员意识到巨大的压力和挑战。

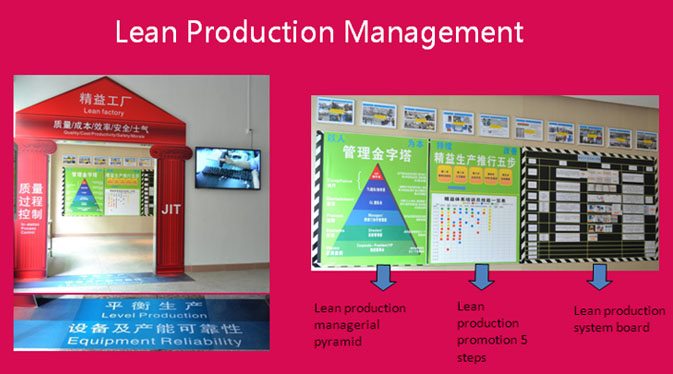

二、精益化管理对生产计划准备、物料准备、工艺准备、质量控制和检测准备的压力。精益化的金字塔顶端是最基层的操作员工,之下的计划、物料、工艺、质量、研发、销售都是支撑和服务于操作员工的,为了保证产线的正常运作就必须将计划安排、物料准备、工艺准备和质量准备等四项前序工作,做到极致准确。所以我们在生产线基本改造完成后,就要面临这四方面的巨大挑战和变革压力。我们的订单多,但大部分数量少,这对计划的压力很大,我们一方面要在生产模式上探讨大、小单分开的方式,另一方面也要在客户重要程度和紧急程度上做出合理的判断,这样才能逐步解决目前的忙乱,逐步给予精益生产稳定前瞻的计划安排。所以我们需要负责计划安排的人能够有销售经理般把握订单轻重缓急的能力、生产经理般掌握生产能力和资源的能力、采购经理般熟知物料供应速度和要点的能力,还要有逐步优化计划安排工作、改善计划瓶颈的能力。而对于物料准备,精益生产包含的JIT生产模式要求所有物料及时供应,并做到低库存甚至零库存的管理控制,这就要求我们的ERP系统、仓库管理、供应商生产和交期都要进行脱胎换骨式的整顿,达到准确流畅受控的目的。为了保证精益生产线的正常运转,工艺和质量控制的准备工作就要比现在我们的做法更科学、缜密、细致的多,这要求负责工艺的技术人员具备全面熟控车间加工水平、熟控模具工具资源、熟控各种材料性能和客户性能要求的高水平的综合能力,也要求我们生产一线的基层管理人员熟练掌握并制订动作标准化,灵活运用人、机、物、法、环去应对不同加工要求的能力,并且我们工艺和生产的管理人员要具备针对不同加工要求制订对应质量控制和检测手段的能力。我们还需要将这四个方面准备工作的岗位进行精益化管理改造,制订四套基于精益化思想的标准化作业流程和报表体系,消除这些岗位的浪费和漏洞,快速有序的满足精益生产线正常生产的要求。

三、精益化管理对研发、销售的启迪。精益化管理是丰田创造的,首先应用于生产现场的管理理论,那么丰田的研发和销售有没有实行精益化管理呢?我找到一本关于精益化研发管理的书,作者艾伦 C.沃德博士是美国密歇根大学的教授,他通过对丰田研发体系近10年的近距离研究,找出了丰田之所以相比美国通用汽车成功的原因:新产品发布的时间是后者的一半,研发人员和费用是后者的一半,产品利润是后者的两倍,丰田将精益化思想深深地植入了整个研发活动中。艾伦博士总结出丰田的精益化研发四个策略是:1、聘请一位企业家型(市场主导型)的系统设计师,对产品系列的开发及持续盈利负责;2、组织一个负责任的专家团队;3、实施基于多套方案的并行开发;4运用节拍、流动和拉动的方法来消除开发过程中的种种浪费。丰田运用这种精益研发的方式设计的产品不但成本低、品质也很可靠,更主要的是能够在市场上获得众多消费者的青睐。在销售上,从丰田美国社长石坂芳男所著书中描述,丰田销售系统使用类似“生产线标准作业指导书”似的销售员工作手册----《银色宝典》作为销售工作的作业指导书,还建立了汇集世界各地丰田销售员经验的“全球知识中心GKC”,并且以杂志、报刊的形式将先进的经验快速传播到全球各地的丰田销售人员手中,这套体系创造了丰田成为全球第一大汽车厂商的奇迹。了解到丰田的研发和销售也在用精益化思想进行运营,结合到我们自己公司的实际,我觉得我们的连接器的研发和销售远没有汽车那么复杂,我们完全可以结合自身情况运用上述理论和工具,一步一步、脚踏实地地摸索出自己的精益化研发和销售体系,让效率、质量和人员素质都得到有序、稳健的提升。

四、培训对于推动精益化管理的重要性。半个月前王老师给我们上了一天关于培训的课,相信所有参加培训的同事对于“培训”这件事有了全新的认识。我们这两周在生产线开始了技能和岗位培训,依照的是精益化要求的“作业分步”培训,有作业顺序、有质量安全速度要求、还有作业原因的培训,我们也开始在销售和研发部门制作作业分步培训的培训文件,并依照文件开始对新进的销售和技术员进行培训。在接下来的几个月里,不论我们的生产系统还是销售、研发系统都要全面开展基于精益思想的、有完整作业分步培训教材的培训,同时每个部门要做出合理的薪酬体系并与培训结果挂钩,起到激励作用,还要制订有时间安排、有人员规划、有考核办法的培训计划,并且要培训出一批可以培训别人的讲师级员工,这样才能让分散于众人各自头脑中的经验、知识、方法标准化,从而能系统快速的传递给需要的同事,并能快速提升员工的能力,由一人专能提升到一人多能,这样才能高效有序地加快精益化进程,让问题和漏洞越来越少,才能真正使精益化改革全面展开,也才能真正让所有人参与到改革当中去,同时让全员参与持续改善成为现实。

五、以丰田为师,我们未来要走的路。我们现在知道丰田这位师傅在市场、研发、销售上都实行了精益化,那么面对海量的知识、工具和盘综错杂的事情,我们眼下最应该做的是什么呢?我认为当下我们立即要做的就是踏踏实实的先把精益生产线的基本功做好,如:作业标准化和培训、5S的落实、达成率的逐步提高、仓库和ERP的整顿等,只有先把这些做到及格了,我们才能接着向师傅学习JIT、看板、安东指示系统、平衡生产等更加高级的工具。与此同时,我们的销售、研发也要开始从基本的“作业标准化”开始下大力气打好基础,这样才能进一步学习和应用更为系统的理论和工具,满足客户新的产品需求、满足公司订单增长的需要,从而实现公司运营能力:S=ADPC平衡提高的愿望。

丰田走精益化之路已经近八十年了,而乔合里才刚刚起步,前路漫漫,可见无数艰难险阻,甚至我们要经受脱胎换骨的剧痛,但前路亦可见充满光明、持续改善、稳健发展的未来,这里我借毛主席的诗与所有乔合里的同事共勉壮志:“雄关漫道真如铁,而今迈步从头越,从头越,苍山如海,残阳如血”。